หลังจากที่เกริ่น ก่อนขึ้นหลังคาไปบำรุงรักษามา ทั้ง 3 Episode คราวนี้ก็มาถึงตอนสำคัญ ที่จะกล่าวถึงว่าเราต้องทำอะไรกันบ้างในการบำรุงรักษาระบบโซล่าเซลล์ บนหลังคาโรงงาน (Solar PV Rooftop ) สำหรับโครงการขนาดใหญ่ หลายๆ ร้อยกิโลวัตต์

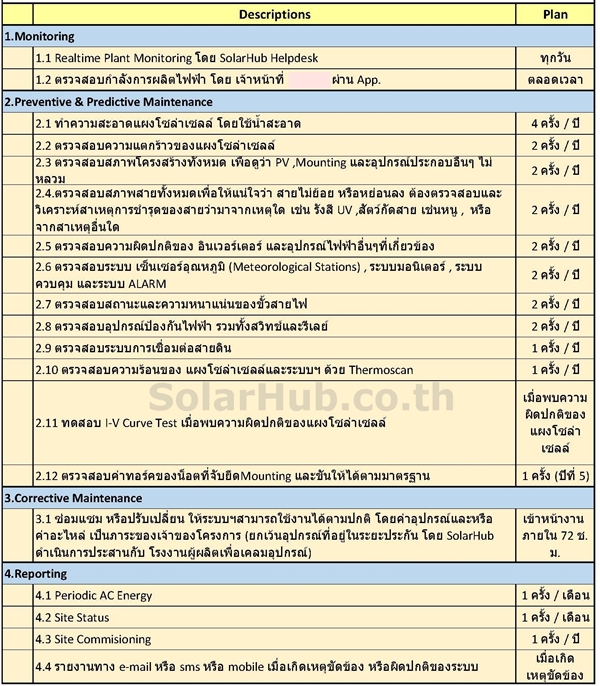

เบื้องต้นขอก็แจ้งแผนงานในการเข้าบำรุงรักษา ว่าเราควรที่จะทำอะไรบ้าง และในเวลาใดบ้าง มีความถี่มากน้อยเพียงใด ซึ่งการตรวจสอบหรือล้างแผง ที่แสดงให้ดูนี้เป็นเพียงแนวทาง ท่านก็สามารถนำไปปรับเปลี่ยน ให้เหมาะสมในแต่ละสถานที่ และหรือตามที่ Owner ต้องการ

1. อันดับแรกก็ล้างแผงโซล่าเซลล์ ก่อนเลย ซึ่งก็มีหลายๆคำถามตามมา... ช้าอยู่ใย ตามไปดูโลด

1.1 ความถี่ ในการล้างมากน้อยขนาดไหน >>> ส่วนใหญ่ ทั่วๆไปก็ ปีละ 3 - 4 ครั้ง แต่ถ้าพื้นที่นั้นๆ มีฝุ่น หรือ สิ่งสกปรกมากกว่าปกติ ก็อาจต้องมีการล้างถี่มากขึ้น ตามที่พิจารณา เช่น แถวโรงสี , โรงโม่หิน , โรงงานที่มีไอน้ำ หรือละอองน้ำ ไรงี้ อาจจะต้องล้างถี่มาก เดือนละ 1 ครั้ง เลยก็เป็นได้ ซึ่งช่วงแรกๆ ก็อาจต้องลองดูมอนิเตอร์ จดสถิติ ดูว่า ล้าง กับ ไม่ล้าง ค่าพลังงานที่ผลิตได้ แตกต่างกันเท่าไหร่ อย่างไร ซึ่งการล้างบ่อย ก็ต้องมีค่าใช้จ่ายแรงงาน และอื่นๆเพิ่มขึ้น แล้วคุ้มค่ากับค่าพลังงานที่ได้เพิ่มขึ้น หรือไม่อย่างไร อันนี้ท่านก็ต้องนำมาพิจารณาดูเอาเองครับ

1.2 แล้วล้างยังไง ต้องมีน้ำยาอะไร พิเศษไม๊ >>> ที่ผ่านมา ทางทีมงานก็ไม่ได้ใช้น้ำยา พิเศษ อะไรเลย ใช้เพียงน้ำสะอาดฉีด ก็เพียงพอแล้ว โดย ใช้ไม้ม็อบดันฝุ่น เป็นอุปกรณ์เช็ด ถูแผงโซล่าเซลล์ ขณะล้าง ห้ามขึ้นเหยียบ บนแผงโซล่าเซลล์เด็ดขาด

1.3 สำหรับไซท์ขนาดใหญ่ ก็จะต้องมีระบบท่อน้ำ ติดตั้งบนหลังคา แล้วมีก็อกน้ำ สำหรับต่อสายยาง ฉีดน้ำ ให้มีแรงดันเพียงพอสำหรับ เปิดก็อกน้ำ อย่างน้อย 2 ก็อก แรงดันไม่ตก เพราะเมื่อต้องล้างจำนวนแผง จำนวนเป็นหลัก 1,000แผง ก็ต้องใช้ทีมล้าง 2 ทีม เป็นอย่างน้อย ไม่งั้น กว่าจะล้างเสร็จ ก็ต้องมาเริ่มต้นล้างรอบใหม่อีกหล่ะ 55

1.4 ช่วงเวลาที่เหมาะแก่การล้างแผง ควรเป็นตอนกลางคืน หรือเช้ามืด เนื่องจากอากาศเย็นลง มีน้ำค้างเกาะที่แผง ทำให้คราบสกปรก ออกได้ง่าย ซึ่งหาก ล้างในเวลากลางวัน พอฉีดน้ำลงแผงแป๊ปเดียว น้ำก็ระเหย แห้งอย่างเร็ว ทำให้ขัดคราบสกปรกออกยาก

อีกทั้งในเวลากลางคืน พระอาทิตย์งีบหลับ ทำให้แผงโซล่าเซลล์หยุดผลิตกระแสไฟฟ้า ซึ่งหากเกิดกรณีที่ เกิดมีสายไฟฟ้า ขาด หรือชำรุด ก็ทำให้ไม่เกิดอันตรายกับผู้ปฏิบัติงาน เพราะไม่มีกระแสไฟฟ้า แต่ทั้งนี้ก็ต้องขึ้นอยู่กับโรงงาน ว่าอนุญาตให้ล้างในเวลากลางคืน หรือไม่ อย่างไร เพราะในเวลากลางคืน หน่วยงานเซฟตี้ ก็เกรงเรื่องความไม่ปลอดภัย กับผู้ปฏิบัติงานล้างแผง

1.5 ช่วงหลังๆนี้ ทีมงานโซล่าฮับ ก็จะติดตั้งปลั๊กไฟฟ้า 220 Vac. กันน้ำ สำหรับไว้เสียบไฟสปอตไลท์ ให้แสงสว่าง ในเวลากลางคืน เพื่อไว้ให้ผู้ปฏิบัติงานล้างแผง ทำงานได้ปลอดภัยมากยิ่งขึ้น

===========================

2. ตรวจสอบความแตกร้าวของแผงโซล่าเซลล์

>>> ที่พบเจออยู่เป็นประจำก็ แผงโซล่าเซลล์แตก เพราะโดนลูกปืนตกใส่ ซึ่งบางครั้งแผงก็ยังสามารถผลิตไฟฟ้าใช้งานได้อยู่ แต่หากเกิดฝนตก หรือทำการล้างแผง ก็อาจทำให้ ฟิวส์ ของ Surge Protection ขาด เพราะน้ำซึมเข้าในแผง ทำให้ช็อตเซอร์กิต พอแผงแห้ง แล้วเปลี่ยนฟิวส์ ระบบก็สามารถใช้งานได้ต่อ

ดังนั้นเราจึงควรที่จะตรวจดูด้วยสายตา เบื้องต้น ว่ามีแผง ร้าว แตก หรือไม่ ถ้ามีก็ต้องทำการเปลี่ยน ซึ่งกรณีที่แตกด้วยลูกปืนหรืออุบัติเหตุ ไม่ได้อยู่ในเงื่อนไขการรับประกันของบริษัทผู้ผลิตแผงครับ ซึ่งอันนี้ก็แล้วแต่สัญญา ระหว่างผู้รับงานติดตั้ง EPC กับ เจ้าของโรงงาน

===========================

3. ตรวจสอบสภาพโครงสร้างทั้งหมด เพื่อดูว่า PV ,Mounting และอุปกรณ์ประกอบอื่นๆ ไม่หลวม

>>> ในข้อนี้ก็ตรวจสอบทางกายภาพ ดูในภาพรวม ว่าอุปกรณ์จับยึดแผง และอุปกรณ์ประกอบต่างๆ ไม่หลวม หากพบว่าหลวมก็จะทำการขันให้แน่นหนา

4. ตรวจสอบสภาพสายทั้งหมดเพื่อให้แน่ใจว่า สายไม่ย้อย หรือหย่อนลง

>>> ต้องตรวจสอบ สายใต้แผง ว่าไม่หย่อน ย้อย เรี่ยราด แตะกับพื้นหลังคา หากพบเจอว่าหย่อน ย้อย ก็ทำการเก็บให้เรียบร้อย รวมทั้งก็ต้องวิเคราะห์สาเหตุการชำรุดของสายว่ามาจากเหตุใด เช่น รังสี UV ,สัตว์กัดสาย เช่นหนู , หรือจากสาเหตุอื่นใด

===========================

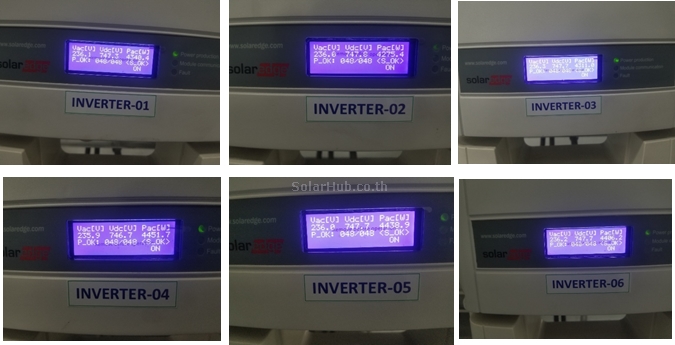

5. ตรวจสอบความผิดปกติของ อินเวอร์เตอร์ และอุปกรณ์ไฟฟ้าอื่นๆที่เกี่ยวข้อง

>>> ซึ่งกรณีนี้ก็ขึ้นอยู่กับ อินเวอร์เตอร์ ของแต่ละยี่ห้อ โดยกดดูตามเมนูต่างๆ เช่น Status , Alarm ... หากเกิดมีAlarm หรือ Error ก็ต้องนำมาหาสาเหตุ และแก้ไข รวมทั้งอาจต้องทำความสะอาดเช็ดถู เป่าหรือดูด ตัวอินเวอร์เตอร์ และทำความสะอาดพัดลมระบายอากาศ

===========================

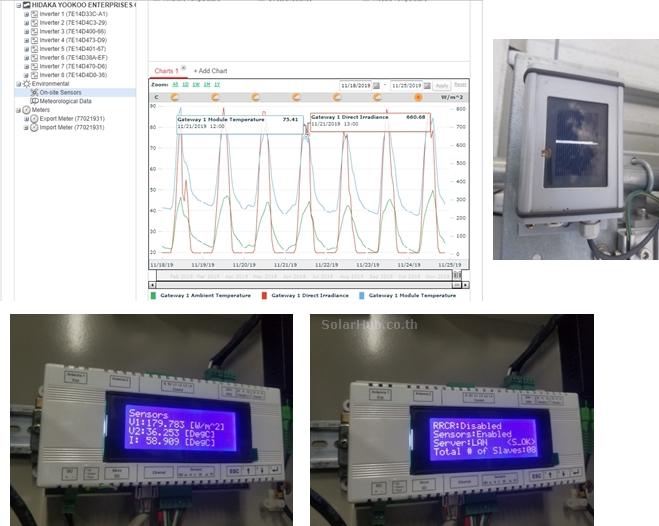

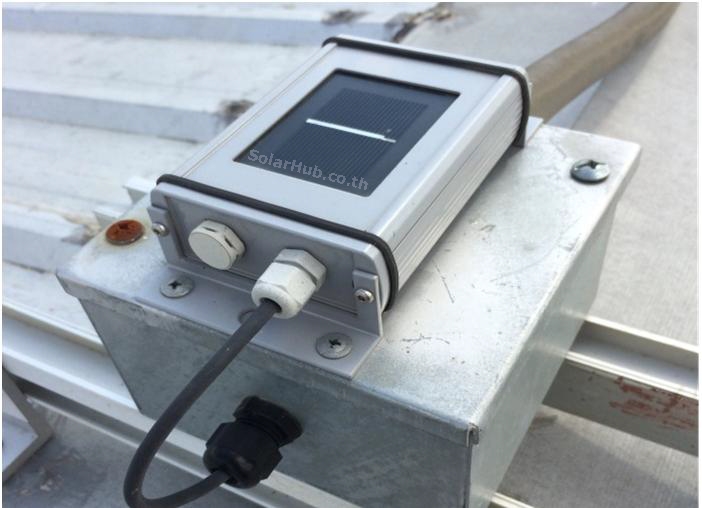

6. ตรวจสอบระบบ เซ็นเซอร์อุณหภูมิ , ระบบมอนิเตอร์ , ระบบควบคุม และระบบ ALARM

>>> ตรวจสอบ Module Temperature , Ambien Temperature และ Direct Irradiance บนหลังคา และตรวจสอบดูจากระบบมอนิเตอร์ ออนไลน์ สามารถดูค่าอุณหภูมิ และอัตราความเข้มแสงได้เป็นปกติ รวมทั้งทำการ ดูดฝุ่น เช็ดถู ให้สะอาดเรียบร้อย

===========================

7. ตรวจสอบสถานะและความหนาแน่นของขั้วสายไฟ

>>> ทำการขันสกรู ของเทอร์มินอลสาย DC ที่ Combiner Box พอตึงมือ ทุกๆจุด เพื่อป้องการเกิดการอาร์คของกระแสไฟฟ้า ซึ่งจุดนี้ต้องควรระวังหากขัน หรือไข ในช่วงเวลากลางวัน จะมีไฟฟ้า แรงดันหลายร้อยโวลท์ ต้องใช้เครื่องมือเซฟตี้ เพื่อป้องกันการช็อต หรือเพื่อความปลอดภัยอย่างที่สุด เราก็เข้าทำงานในเวลากลางคืนก็ได้ เพราะพระอาทิตย์ ท่านงีบ ทำให้ไม่มีกระแสไฟฟ้ามายัง Combiner Box

>>> ทำการขันสกรู ในตู้ MDB Solar ซึ่งกรณีนี้อาจต้องทำในช่วงที่ โรงงานหยุดผลิต (ปีใหม่หรือสงกรานต์ ก็ว่ากันไป) โดยต้องทำการปิดระบบโซล่าเซลล์ และปิด Main AC ของการไฟฟ้าฯ ด้วย เพื่อความปลอดภัยของผู้ปฏิบัตงาน

>>> ทำการขันจุดต่อกราวด์ กราวด์เทสบ็อก (Ground Test Box ) เผื่อว่าฟ้าลง กระแสไฟฟ้าหลายๆหมื่นๆโวลท์ จะได้ไหลลงดิน ได้โดยสะดวกโยธิน ไม่ทำให้อุปกรณ์ไฟฟ้าชำรุด

===========================

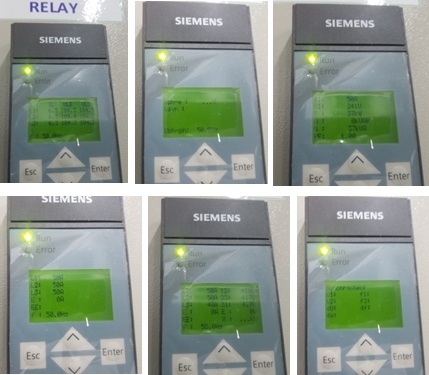

8. ตรวจสอบอุปกรณ์ป้องกันไฟฟ้า รวมทั้งสวิทช์และรีเลย์

>>> ตรวจสอบสถานะ รีเลย์ โปรเท็คชั่น , PQ Meter , Zero Export และ AC Solar ว่าอยู่ในสภาวะปกติ รวมทั้งทำการ ดูดฝุ่น เช็ดถู ให้สะอาดเรียบร้อย

===========================

9. ตรวจสอบอุปกรณ์ Communication

>>> ต้องเข้าใจอย่างหนึ่งว่า ปัจจุบันระบบโซล่าเซลล์ จะต้องมีระบบมอนิเตอร์ ดูกำลังการผลิต ซึ่งทำให้เราได้รู้ว่าเมื่อติดตั้งแล้วทำงานได้เต็มประสิทธิภาพดังที่คาดหวังไว้หรือไม่ ซึ่งเราก็ต้องให้ความสำคัญกับระบบสื่อสารด้วยเช่นกัน ซึ่งส่วนใหญ่ประกอบด้วย Switch หรือ hub , Router , Optical Modem(กรณีใช้อ๊อพติกเป็นวงจรเชื่อมโยง) , Communication Gateway (ขึ้นอยู่กับอินเวอร์เตอร์แต่ละยี่ห้อ) เป็นต้น

===========================

10. ตรวจสอบ UPS หรือแบตเตอรี่สำรอง ในระบบ

>>> บางครั้งในโรงงาน ก็อาจจะมีไฟตก ไฟกระชาก หรือไฟดับเป็นบางครั้ง ดังนั้นในระบบ Relay Protection , PQ Meter , ระบบสื่อสาร Optical Modem , Zero Export เป็นต้นที่ควรต้องต่อผ่าน UPS เพื่อป้องกันอุปกรณ์ชำรุด กรณีที่เกิดไฟฟ้าตก หรือกระชาก ซึ่งการตรวจสอบก็ง่ายๆ แค่ ชักปลั๊กไฟ ขาเข้าออก แล้ว UPS ยังจ่ายไฟอยุ่หรือไม่ ถ้ายังจ่ายไฟได้อยู่ก็แสดงว่ายังแจ่มอยู่ ใช้งานได้ไม่มีปัญหา แต่หากชักปลั๊กไฟขาเข้าออก แล้วไฟดับปุ๊ปเลย ก็แสดงว่า UPS หรือแบตเตอรี่ ตัวนี้ไปดีซะแล้ว หาตัวใหม่มาเปลี่ยนได้เลย

========================

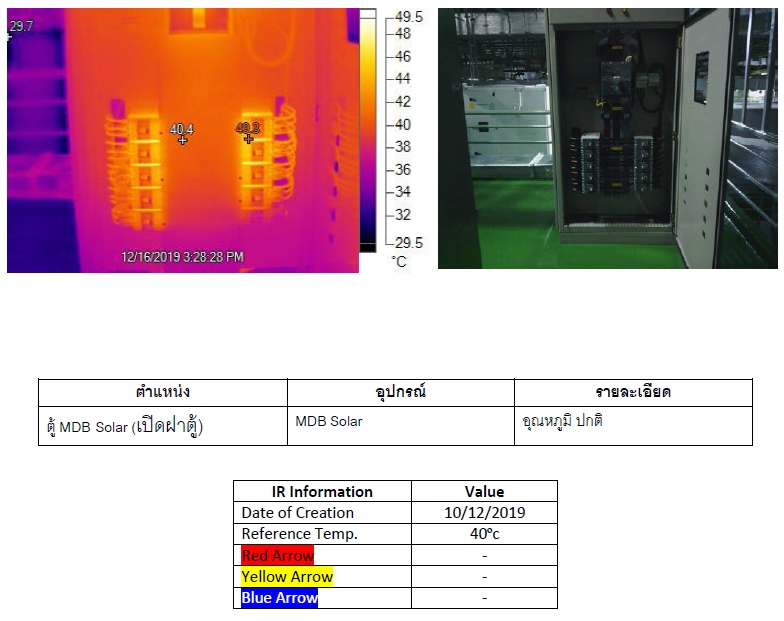

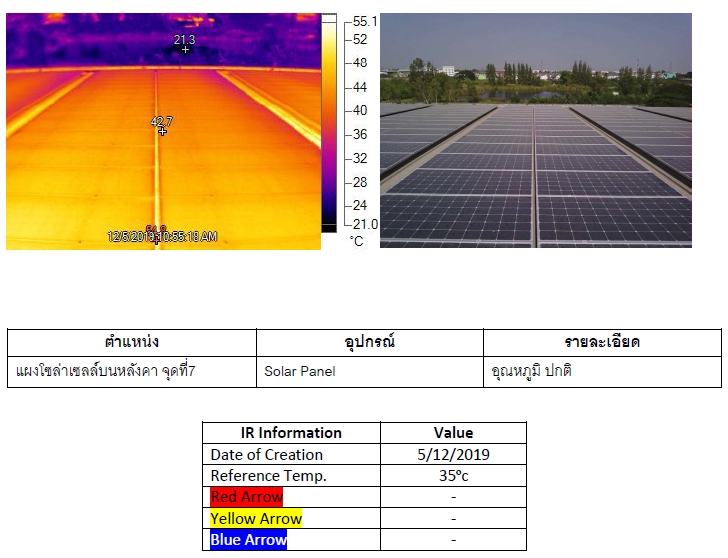

11. ตรวจสอบความร้อน ด้วย Thermo Scan

>>> จุดประสงค์ที่เราวัดอุณภูมิของอุปกรณ์ที่ติดตั้งในระบบ ด้วยกล้องอินฟาเรด หรือ อาจเรียกว่า Thermo Scan ก็เพื่อที่จะหาจุดที่มีความร้อน ขึ้นมามากกว่าค่าปกติ เพื่อจะได้ได้แก้ไข ก่อนที่จะเกิดไฟใหม้อุปกรณ์ โดยรายละเอียดของการวัดค่าความร้อนนี้ ถ่ายหรือวัด ค่าไม่ยากครับ แต่ยากตรงที่นำข้อมูลที่วัดได้มาวิเคราะห์อย่างละเอียด และถูกต้องเป็นเรื่อทีต้องใช้ความละเอียด และความรู้ความสามารถอย่างมากครับ โดยทาง วสท. เปิดอบรม ปีละ 2 รุ่น (อบรมรุ่นละ 4 วัน ) ครับ เอาไว้มีเวลา จะหลาวให้ฟัง เกี่ยวกับการวัดความร้อน ด้วยเมอร์โมสแกน ครับ

จุดที่เราควรวัดค่าความร้อน ก็มีหลายๆจุด เช่น ตู้ MDB Solar , Combiner Box , จุดต่อสายต่างๆ , แผงโซล่าเซลล์ , จุดต่อสาย String บนหลังคา ,กราวด์เทสบ๊อก เป็นต้น

===========================

12. ทดสอบ I-V Curve Test เมื่อพบความผิดปกติของแผงโซล่าเซลล์

>>> กรณีนี้ เราจะตรวจสอบ เมื่พบว่าบาง String หรือบางอินเวอร์เตอร์ มีค่าการผลิตพลังงานลดลง มากกว่าตัวอื่นอย่างผิดปกติ เราจึงจะทำการตรวจวัด เป็นราย String และหรืออาจต้องถอดสาย MC4 วัดเป็นรายแผง เพื่อจะได้หาต้นเหตุที่ทำให้ ค่าพลังงานลดลง

* แต่กรณีที่ใช้ อินเวอร์เตอร์ ยี่ห้อ SolarEdge ก็อาจจะไม่ต้องทำข้อนี้เพราะว่า ระบบมอนิเตอร์ของ SolarEdge สามารถดูค่ากำลังการผลิตได้เป็นรายแผง

=============================

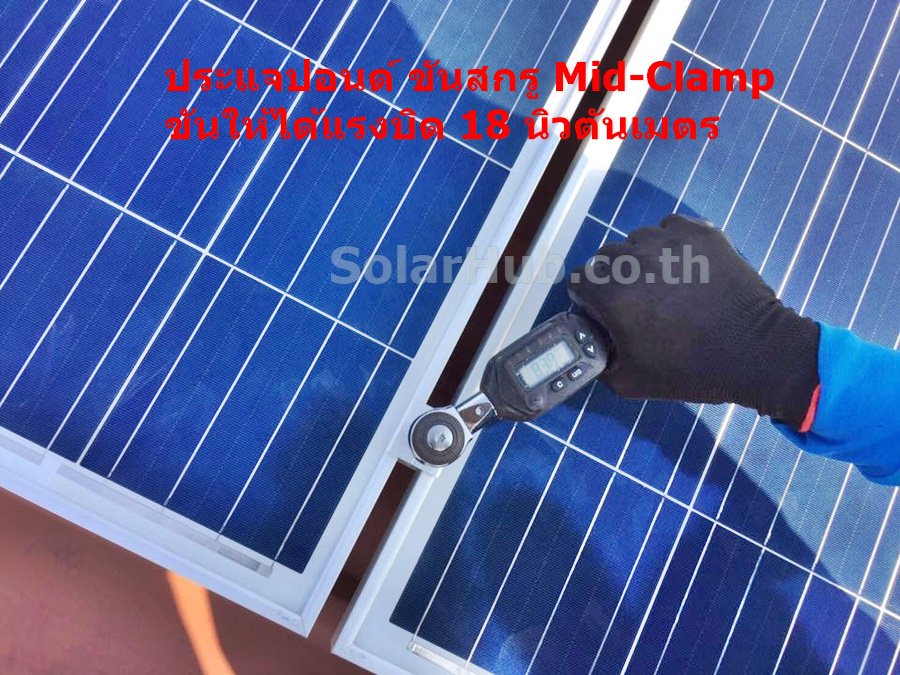

13. ตรวจสอบค่าทอร์คของน็อตที่จับยึดMounting และขันให้ได้ตามมาตรฐาน

>>>> เมื่อติดตั้งระบบโซล่าเซลล์มา 5 ปีแล้ว กาลเวลา ผ่านไปก็ย่อมทำให้เราหย่อนยานเป็นเรื่องธรรมดา (พูดถึงเรื่องMounting เน้อ อย่าคิดเป็นอื่น) ที่ผ่านร้อน ผ่านหนาว ผ่านฝน ผ่านลม เราก็ควรต้องตรวจสอบและขันน็อตยึด Mounting ให้แน่นหนา เพื่อป้องกัน แผงบิน